Tilaus

Tarjouspyyntö (3 työpäivää)

Kaikki alkaa tarjouskyselyn läpikäynnillä sekä vaatimusten katselmuksella, jonka yhteydessä usein olemme yhteydessä asiakkaaseen. Näin käytännössä varmistamme, että ymmärrämme tarjouspyynnön oikein ja että laskemme tarjouksen asetettujen vaatimusten mukaisesti. Toimitusaika on hyvä tietää jo tässä vaiheessa. Tässä yhteydessä tietenkin myös arvioimme, soveltuisiko kysytty työ meille – jos näin ei ole, yritämme yleensä vinkata jotain toista tekijää, jolle kysytty työ voisi sopia. Pyrimme vastaamaan tarjouskyselyihin kolmen työpäivän kuluessa. Tarjouslaskentaprosessi noudattaa meillä hyväksi havaittua menetelmää ja kaikki tarjoukset sekä tarjousaineisto tallennetaan järjestelmiimme jatkoa varten.

Kaupalliset neuvottelut

Jos tarjous miellyttää asiakasta, asiakas voi tehdä tilauksen tai suurempien projektien olleessa kyseessä voidaan käydä vielä neuvottelut, jossa varmistetaan esimerkiksi erilaiset rajapinnat sekä molemminpuolinen ymmärrys, mitä on tarkoitus tilata, mitä on tarkoitus toimittaa ja milloin toimitus tulisi olla valmis. Jos kyseessä on suuri projekti, käydään läpi myös mahdolliset maksuposti, vakuus- yms. taloudelliset asiat. Väärinymmärryksien yhteydessä tarjousta yleensä päivitetään ja sitten keskustellaan lisää.

Ennen valmistusta

Tilauksen jälkeen projekti siirtyy toimistoon valmisteltavaksi, jos asiakas on saanut toimitettua lopullisen aineiston projektin eteenpäin viemiseksi. Aineisto voi olla esimerkiksi jokin 2D/3D-layout, 3D-malli, kunnolliset konepajapiirustukset tai jokin näiden yhdistelmä. Riippuen projektista ja asiakkaan tarpeista, voi seuraava askel olla esimerkiksi:

- materiaalien tilaus

- 3D-mallin luominen

- valmistus- ja/tai asennuspiirustusten laatiminen

Samalla mietitään, miten tuote valmistetaan ja tarvitaanko alihankintaa eli tehdään ns. tekninen katselmus. Jos pääsemme projektiin mahdollisimman aikaisessa vaiheessa mukaan, on lopputulos yleensä paras. Tällöin voimme huomioida levyjen arkkikoot valmistusta varten, tilata tarvittaessa määrämittalevyjä ja esimerkiksi saada täytettyä kaikki odotusajat tuotannossa – projektiluontoisissa töissä tyhjäkäyntiä tulee välillä väkisin.

Valmistus

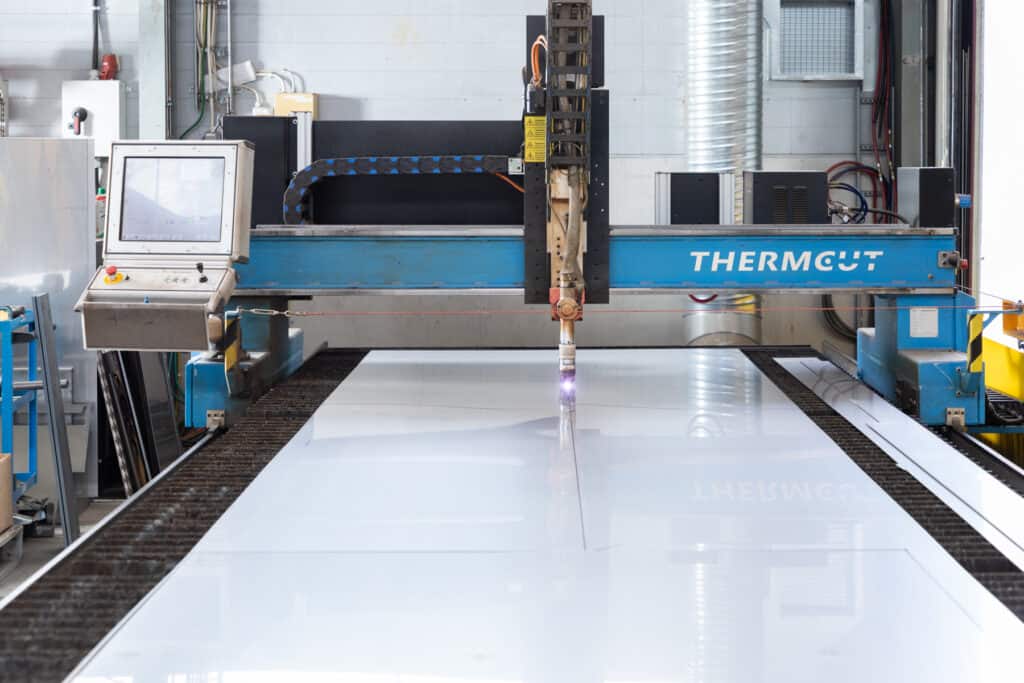

Leikkaustoiminta

Yleensä varsinaisen valmistuksen ensimmäinen työvaihe on leikkaus. Meillä on tuotannossa 2100x6300mm pöydällä oleva hienosädeplasmaleikkausasema plasmamerkkausominaisuudella. Käytämme omaa leikkausta aina, kun ei tarvita huippulaatuisia levyn reunoja tai kierrereikien alkureikiä tai muutoin hyvälaatuisia reikiä. Hienosädeplasmaleikkauksessa on omat hyvät puolensa, vaikkakin se jää tietysti nopeudessa ja laadussa laserille jälkeen. Järjestelmä on hyvin joustava ja vie maltillisesti lattiapinta-alaa. Leikkauslaatu riittää oikein hyvin todella moniin tuotteisiin. Laser- ja vesileikkauskapasiteettia on nykyään erittäin hyvin saatavilla, joten tilaamme pääsääntöisesti yli 20 mm paksut, yli 6 m pitkät sekä laadullisesti vaativat leikkeet alihankintana.

Taivutustyö

Leikkauksen jälkeen levyosia taivutetaan lähes poikkeuksetta. Taivutustyöhön meillä on käytössä erikokoisia levymankeleita sekä kaksi särmäyspuristinta.

Mankeleita on valikoimassa 35mm telalla olevasta 210mm telaan. Mankelointileveydet ovat mankelista riippuen muutamasta sadasta millimetristä aina 3,1 m asti. Pääsääntöisesti mankelit ovat 3-telaisia, mutta meiltä löytyy myös yksi 4-telainen CNC-ohjattu mankeli, jonka sisuksiin on päätynyt jo useampi sata valmiiksi ohjelmoitua tuotetta. Paksuin taivutettava materiaali on 6 mm (tietysti paksumpien kapeiden lattatankojen tms. taivutus onnistuu myös).

Särmäyspuristimia on kaksi – 1,3m leveä ja 4,2m leveä. Taivutukset onnistuvat pääsääntöisesti 6 mm paksuuteen asti hyvin. Taivutamme myös paksumpia levyosia, mutta niiden leveys täytyy tarkistaa tapauskohtaisesti. Työkaluvalikoima on hyvin kattava ja lisää hankitaan tarpeen vaatiessa. Särmättävät levyosat toivoisimme mitoitettavan piirustuksiin DIN 6935 (SFS 5998) -mukaan. Hyödynnämme tarvittaessa alihankintaverkostoamme paksumpien levyosien särmäyksessä.

Mekanisoitu hitsaus

Pajamme yksi tuotannon tärkeimmistä laitteista on pituussaumahitsauslaitteisto, joka on varustettu TIG- sekä plasmahitsauksella. Molemmat prosessit sisältävät yleensä kylmälangan syötön, juurikaasun sekä kaasukengän (ei pakollisia). Pituussaumalaitteistolla hitsaamme esivalmisteet tarvittaessa suuremmiksi kokonaisuuksiksi tai taivutetut levyosat valmiiksi seuraavaan työvaiheeseen. Pääsääntöisesti hitsaamme 1-2 mm paksut levyosat TIG-prosessilla ja 3-6 mm paksut plasmalla.

Muu esivalmistustyö

Laitteita löytyy myös muihin tukeviin valmistusprosesseihin. Taivutamme esimerkiksi itse kanavistojen EUROVENT-laipat muotorautamankelilla latta- ja kulmatangoista. Kapasiteetti riittää taivuttamaan 80x80x8 RST-kulmatangon noin 1000mm halkaisijalle. Tämä laitteisto sopii tietysti moneen muuhunkin sovellukseen. Laippojen kiinnittämiseen meillä on kaksi järeää sikkikonetta, joihin on mahdollisuus asettaa erilaisia työkaluja. Toinen koneista on pystykarainen ja toinen vaakakarainen. Profiilit katkomme sahoilla tai muotorautaleikkureilla sopiviin mittoihin ja tarvittaessa lävistämme tai poraamme niihin reiät. Osaamme hyödyntää alihankinnasta myös putkilaserin moninaiset mahdollisuudet.

Kokoonpanohitsaus

Kun esivalmisteet on tehty, suoritamme kokoonpanohitsauksen pääsääntöisesti MAG-prosessilla, toki hitsauspisteillä on käytössä myös TIG-laitteet. Hitsauksessa käytetään valtaosin Kempin X8-hitsauskoneita ja hyödynnämme tuotantoprosessissa myös Kempin WeldEye-järjestelmää. Hitsaajien apuna on Peman kappaleenkäsittelylaitteita (SPS1500 ja APS1500-pöytiä sekä N-sarjan rullastoja). Kappaleenkäsittelypöytiin on integroitu Siegmundin jigipöydät. Toisessa konepajahallissa on kokoonpanohitsauksia varten reilusti jigipöytiä sekä niiden varusteita. Nostoissa käytetään kattonostureita (max. 5 t) sekä seinäkääntönostimia (250-500 kg). Hitsaajamme ovat pätevöityneet pääsääntöisesti ainevahvuusalueelle 1-6mm. Suurimmat valmistetut yksittäiset kappaleet ovat olleet noin 6m x 4m x 3m. Suurissa kappaleissa korkeus on meillä yleensä rajoittava tekijä.

Peittaus

Korroosionkeston varmistamiseksi sekä tuotteen visuaalisen laadun viimeistelemiseksi kappaleet peitataan omassa peittauslaitoksessa. Altaamme on 2,3m syvä ja lähes 10m pitkä. Leveyttä altaalla on toisessa päässä reilu 3m ja toisessa reilu 1m. Peittaamossa on kaksi 5t kattonosturia. Jos kappale ei mahdu altaaseen, käsittelemme sen ruiskupeittaamalla. Peittausaltaassamme on lämmitys prosessin hallitsemiseksi läpi vuoden. Hapon kuntoa tarkkaillaan jatkuvasti ja terästys suoritetaan noin kerran vuodessa. Noin kolmen vuoden välein (tai tarvittaessa) haposta tehdään kattava analyysi, jonka mukaan luodaan resepti ja hapot kunnostetaan. Kaikki peittauslaitoksessa syntyvät nesteet käsitellään omassa jätevesilaitoksessa ennen niiden laskemista kunnalliseen viemäriin. Jätevesilaitoksessamme on käytössä Suomessa kehitetty EPSE-prosessi.

Toimitus

Pakkaus

Tuotteet pakataan yleensä lavoille tai puuhäkkeihin. Mahdollista on valmistaa myös erilaisia laatikoita laudasta tai vanerista. Riippuen tuotteesta ja asiakkaan vaatimuksista, voidaan pakkaukset myös muovittaa kutiste- tai kiristemuovilla. Kaikki käyttämämme puupakkausmateriaali täyttää ISPM 15 -vaatimukset. Puumateriaali tulee meille naapuristamme Valkealan Sahalta. Tarvittaessa pakkaamme tavarat myös kontteihin. Konttien purku ja lastaus pihassamme onnistuu parhaiten sideloader-autolla.

Toimitus

Toimituslauseke on yleisimmin Incoterms FCA eli lastaamme valmistamamme tuotteet autoon kuljetusta varten. Voimme hoitaa kuljetusten tilaukset asiakkaan puolesta asiakkaan sopimusnumeroilla. Myös meillä on kuljetussopimuksia useiden kuljetusyritysten kanssa, joten voimme tarvittaessa hoitaa tuotteet perille asti ja laskuttaa kuljetuksen. Olemme kuitenkin aika pieni tekijä ja käytämme kuljetuspalveluita melko vähän, joten kuljetuksien hinnat meidän kauttamme eivät välttämättä ole kovin kilpailukykyisiä.