Sadat eri laadut jaotellaan yleensä mikrorakenteen mukaan neljään, joskus viiteen, pääryhmään:

- austeniittiset

- ferriittiset

- austeniittis-ferriittiset eli duplex-teräkset sekä

- martensiittiset ruostumattomat teräkset.

Viides ryhmä on nimeltään erkautuskarkaistavat ruostumattomat teräkset. Tämä ryhmä sisältää kuitenkin mikrorakenteeltaan erilaisia laatuja, joten se ei ole edellä mainitun ryhmittelyn periaatteen mukainen. Käsiteltäköön se kuitenkin omana ryhmänään tämän blogisarjan viimeisessä osassa.

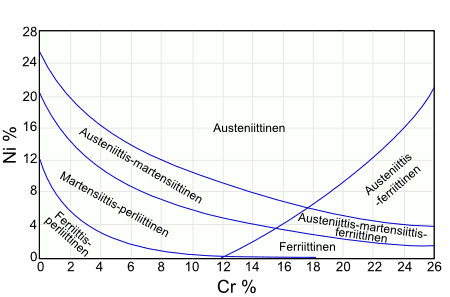

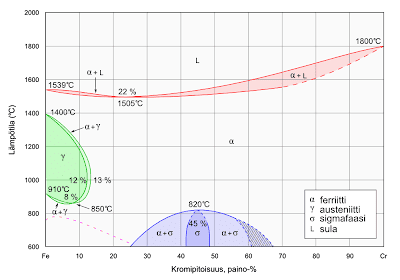

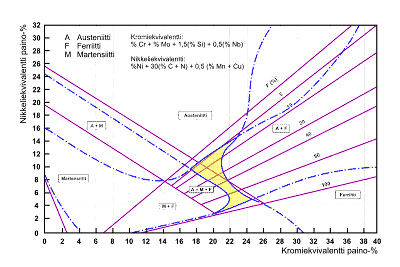

Laatujen mikrorakenne määräytyy pääasiassa kromin ja nikkelin suhteesta ja määrästä. Kuvassa 1 on esitetty periaatekuva ruostumattomien terästen pääseosaineiden vaikutuksesta syntyvään mikrorakenteeseen. Kromin ja nikkelin lisäksi on myös useita eri seosaineita, jotka toimivat niin sanottuina mikrorakennetta stabiloivina aineina. Austeniittia stabiloivia seosaineita ovat nikkelin lisäksi hiili, mangaani, kupari ja typpi. Ferriittiä taas stabiloivat esimerkiksi kromi, pii, molybdeeni, titaani ja niobium. Stabilointi tarkoittaa tässä yhteydessä periaatteessa ferriittisen tai austeniittisen alueen laajentumista tasapainopiirroksessa (edellä tästä hieman lisää).

Kuva 1. Kromin ja nikkelin vaikutus teräksen mikrorakenteeseen

(Muokattu: Outokumpu Stainless Oy, 2001).

Ripaus metallurgiaa

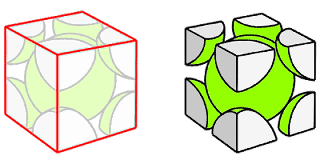

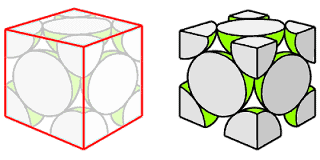

Jotta ymmärtäisi ruostumattomien terästen käyttäytymistä, on tutustuttava hieman tarkemmin näiden metalliseosten rakenteeseen. Mitä austeniitti, ferriitti ja martensiitti sitten tarkoittavat ja mikä niiden ero on? Käytännössä nämä nimitykset tarkoittavat sitä, miten aineen tai seosten kiderakenne on muodostunut atomitasolla. Kiteen muodostavat atomit voivat olla järjestäytyneet yli kymmennellä eri tavalla, mutta teräksistä ja niiden seoksista puhuttaessa tärkeimmät muodot ovat tilakeskinen kuutiollinen (TKK) ja pintakeskinen kuutiollinen (PKK) kiderakenne. TKK-kiteen ns. yksikkökoppi muodostuu yhdestä kokonaisesta atomista ja kahdeksasta kahdeksasosasta (kuva 2), joten hilakoppi sisältää yhteensä kaksi atomia. PKK-kiteessä atomit muodostavat kuution, jonka jokaisessa nurkassa on 1/8 atomi ja jokaisella kuution pinnalla on puolikas atomi eli yhteensä neljä atomia per hilakoppi (kuva 3). Tällaista rakennetta kutsutaan myös tiivispakkaushilaksi, koska sen tiiviimmin atomit eivät voi pakkautua.

Kuva 2. Ferriittisten terästen tilakeskinen kuutiollinen yksikkökoppi.

(Muokattu: http://www.ndt-ed.org/EducationResources/

CommunityCollege/Materials/Structure/metallic_structures.htm)

Kuva 3. Austeniittisten terästen pintakeskinen kuutiollinen yksikkökoppi.

(Muokattu: http://www.ndt-ed.org/EducationResources/

CommunityCollege/Materials/Structure/metallic_structures.htm)

Kuten kuvista ja edellä kerrotun perusteella voi todeta, näiden kahden kiteen atomien väliin jää erikokoisia tyhjiä tiloja eli niin sanottuja välisijoja (puhutaan myös oktaedri- ja tetraedrikoloista). Jotkin seosaineet ja myös epäpuhtaudet löytävät nämä välisijat ja ne tavallaan liukenevat osaksi kiderakennetta. Erikokoisista tyhjistä tiloista johtuen erilaisiin mikrorakententeisiin liukenee erilainen määrä epäpuhtauksia ja/tai seosaineita.

TKK-muotoinen kiderakenne esiintyy puhtaalla raudalla 910°C asti, jolloin rakennetta kutsutaan α-raudaksi. Korkeammissa lämpötiloissa rauta muuttuu PKK-rakenteiseksi ja sitä kutsutaan γ-raudaksi. Kun lämpötila ylittää 1400°C raudan kiderakenne muuttuu takaisin TKK-muotoon ja sitä kutsutaan δ-raudaksi. Tätä reversiibeliä muuntumista kutsutaan allotropiaksi ja se on erittäin tärkeä ominaisuus raudalle ja sen seoksille, esimerkiksi teräksille. Allotropia mahdollistaa erilaiset lämpökäsittelyt, joista tutuin lienee teräksen karkaisu. Teräksillä TKK-rakennetta kutsutaan ferriitiksi ja PKK-rakennetta austeniitiksi. Ehkä helpoiten havaittava perusero ferriittisellä ja austeniittisella teräksellä on niiden ferromagneettisuus. Ferriitti on ferromagneettinen faasi, mutta austeniittiset teräkset eivät ole ferromagneettisia ja siksi tavallisimpiin ruostumattoman teräksen laatuihin magneetti ei tartu.

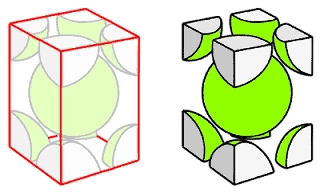

Kiderakenteena martensiitti onkin hieman monimutkaisempi. Esimerkiksi aiemmin mainitussa karkaisussa pintakeskinen kuutiollinen rakenne niin sanotusti leikkautuu martensiitiksi äkillisen jäähtymisen vuoksi. Toinen mahdollinen keino saada aikaan martensiittia, on muokata metastabiilia austeniittia, jolloin saadaan aikaan periaattessa samanlainen mekanismi, mutta energia tuodaan materiaaliin eri tavalla. Martensiitin kiderakenne on ferriitin kaltainen, mutta hieman venynyt ja vääntynyt tilakeskinen tetragoninen muoto (kuva 4). Kiderakenne sisältää suuria sisäisiä jännityksiä, joten se on erittäin lujaa ja kovaa. Martensiitti on ferriitin tavoin ferromagneettinen faasi.

Kuva 4. Martensiitin tilakeskinen tetragoninen yksikkökoppi.

(Muokattu: http://www.metal-wear.com/Theory.html)

Martensiittia saa syntymään metastabiilista austeniitista esimerkiksi vääntämällä tavallisen ruostumattoman ruokalusikan varren mutkalle. Muokkautuneesta kohdasta tulee erittäin luja, joten sen oikaisu voi tuottaa vaikeuksia. Martensiitin syntymisen voi todentaa magneetilla – muokkautuneeseen kohtaan ottaa magneetti, muokkaamattomaan osaan ei.

Rauta-kromi seokset

Kuvassa 5 on esitetty rauta-kromi-tasapainopiirros. Kuvassa näkyvä vihreä alue on niin sanottu gammasilmukka, jonka sisäpuolella seokset ovat austeniittisia. Kuvasta voidaan havaita, että vähäkromiset teräkset käyvät läpi ferriitti-austeniitti-ferriitti -muutoksen, joka tarkoittaa käytännössä, että nämä seokset voidaan karkaista ja että lämmöntuonnin (esimerkiksi hitsauksen) vaikutuksesta ne voivat haurastua huomattavasti. Noin yli 13 % kromia sisältävät seokset pysyvät ferriittisenä aina sulaan tilaan asti.

Kuva 5. Rauta-kromi-tasapainopiirros (klikkaa kuva suuremmaksi).

(Muokattu: Cunat P-J., 2002)

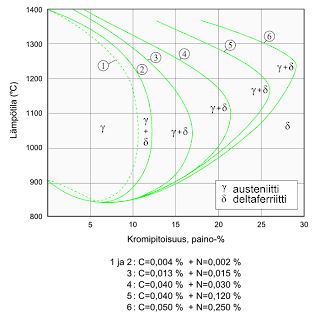

Kun rauta-kromi-seokseen lisätään hiiltä ja/tai typpeä (stabiloivat austeniittia), seoksen gammasilmukka laajenee (kuva 6). Eri seosaineiden pitoisuudet määräävät sen, millaiseksi rauta-kromi-hiili-seokset tulevat. Näiden seosaineiden avulla syntyvät teräkset voidaan jakaa martensiittisiin, ferriittis-martensiittisiin ja ferriittiisiin laatuihin, niistä lisää myöhemmin.

Kuva 6. Hiilen ja typen vaikutus rauta-kromi-seoksen gammasilmukkaan.

(Muokattu: Cunat P-J., 2002)

Tasapainopiirroksessa voi myös havaita sinisen ja punaisen alueen. Sinisellä alueella esiintyy erittäin kovaa ja haurasta sigmafaasia. Se koostuu erilaisista metallienvälisistä yhdisteistä ja sen syntyminen pyritään yleensä estämään. Sigmafaasi voi muodostua ongelmaksi runsaasti kromia sisältävillä seoksilla tai jos kromiseoksia käytetään korkeissa lämpötiloissa (yli 350 °C). Punaista aluetta kutsutaan metalliseoksilla usein puuroalueeksi. Tällä alueella seokset ovat sulan ja jähmeän faasin seoksia – toisin sanoen siis puuromaisessa muodossa ennen täydellistä sulamista tai jähmettymistä.

Rauta-kromi-nikkeli seokset

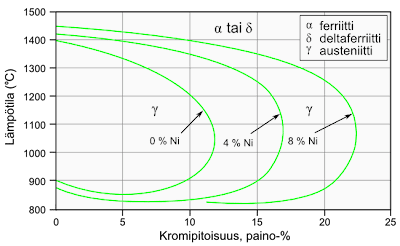

Nikkeli toimii austeniitin stabiloijana eli myös se laajentaa rauta-kromi-tasapainopiirroksen gammasilmukkaa. Nikkelin vaikutus ei kuitenkaan ole läheskään yhtä voimakas kuin hiilen tai typen (1 vs 30). Kuvasta 7 voidaan nähdä, miten nikkeli vaikuttaa rauta-kromi-seosten gammasilmukkaan.

Kuva 7. Nikkelin vaikutus kromi-nikkeli-seosteisen teräksen mikrorakenteeseen.

(Muokattu: Cunat P-J., 2002)

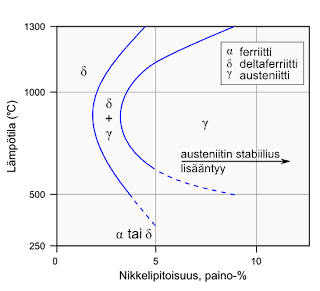

Kuvassa 8 havaitaan austeniitin esiintyminen nikkelin määrän suhteen 18% kromia sisältävässä seoksessa (hyvin yleinen kromimäärä ruostumattomilla teräksillä). Kuvasta nähdään, että alle 2 % nikkeliä sisältävät seokset pysyvät koko ajan ferriittisenä, 2 – 4 % nikkeliä sisältävissä rakenteissa esiintyy kaksifaasinen vyöhyke (austeniitti + ferriitti eli duplex-mikrorakenne) sekä yli 4 % nikkeliä sisältävissä seoksissa austeniittifaasi pysyy stabiilina alle 500 °C lämpötilassa. Kun nikkelipitoisuus ylittää 6 %, seokset pysyvät huoneenlämpötilaan asti austeniittisena.

Kuva 8. Austeniitin esiintyminen nikkelipitoisuuden suhteen.

Kromipitoisuus seoksessa 18 %. (Muokattu: Cunat P-J., 2002)

Mikrorakenteen ennustaminen

Mikrorakenteen ja seoksen lopullinen laatu, muoto sekä ominaisuudet riippuvat hyvin monesta tekijästä, eikä sen määritys pelkkien seosaineiden perusteella ole helppoa. Tutkijat ovat kuitenkin jo pitkään halunneet ennustaa syntyvän mikrorakenteen käytettyjen seosaineiden perusteella. Tällaisia diagrammeja ja niihin liittyviä tietokoneohjelmia on laadittu useita ja niistä ehkäpä kuuluisin ja käytetyin on Schaefflerin diagrammi, joka on esitetty kuvassa 9 (laadittu vuonna 1949). Sitä käytetään varsinkin eripariliitosten (kaksi eri laatua) hitsauksen yhteydessä helpottamaan seosaineen ja hitsausprosessin valintaa.

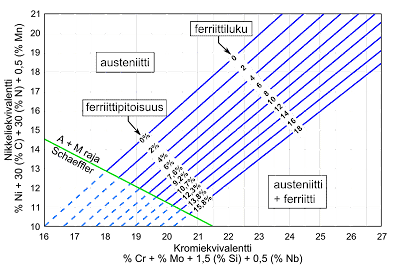

Shaefflerin luoman diagrammin avulla pystytään ennustamaan myös hitsien ferriittipitoisuus yleensä riittävän tarkasti (+/- 4 %), kun ferriittipitoisuus on alle 18 %. Kuvassa 10 on esitetty myöhemmin kehitetty DeLong-diagrammi, joka kattaa vain osan Shaefflerin diagrammista, mutta on kattavuusalueellaan tarkempi. Mikrorakenteen ennustamisesta ja siihen käytetyistä diagrammeista kerrotaan enemmän osioissa, joissa syvennytään eri laatujen hitsaamiseen.

Kuva 9. Shaeffler-diagrammi, johon on merkitty mikrorakenteiden

esiintymisrajat ja ferriittipitoisuus (Muokattu: Cunat P-J., 2002).

Klikkaa kuva suuremmaksi.

Kuva 10. DeLong-diagrammi, joka ottaa huomioon myös nykyään tärkeän

typpipitoisuuden (Muokattu: Cunat P-J., 2002). Klikkaa kuva suuremmaksi.

Yhteenveto

Ruostumattomilla teräksillä esiintyy pääasiassa kolmea eri mikrorakennetta: ferriittiä, austeniittia ja martensiittia; sekä näiden yhdistelmiä. Lisäksi tiettyihin laatuihin voi syntyä erilaisia hauraita metallien välisiä yhdisteitä, kuten sigma-faasia. Mikrorakenne on yksi määräävä tekijä laatujen ominaisuuksien syntymiseen, joten esimerkiksi seosainepitoisuuksia muuttamalla ruostumattomille teräksille saadaan erilaisia ominaisuuksia. Mikrorakenteen voi suurinpiirteisesti ennustaa seosaineiden perusteella esimerkiksi Shaefflerin diagrammista.

Blogissa julkaistaan tulevaisuudessa kirjoitus jokaisesta pääryhmästä erikseen, jossa syvennytään niiden ominaisuuksiin sekä käyttöön. Ennen niitä perehdytään kuitenkin hieman alumiinin ominaisuuksiin.

Lähteet:

[1] Cunat P-J., The Euro Inox Handbook of Stainless Steel. 2002, Brysseli: Euro Inox.

[2] Lukkari J., Kyröläinen A., Ruostumattomat teräkset ja niiden hitsaus. 2002, Helsinki: Metalliteollisuuden keskusliitto, MET

[3] Outokumpu Stainless AB. Corrosion Handbook for Stainless Steels. Tenth Edition. Avesta : Outokumpu Oyj, 2009.

[4] Outokumpu Stainless Oy. Ruostumattomat teräkset. 3. painos. Tampere : Teknologiateollisuus Oy, 2004. Eripainos julkaisusta Muokatut teräkset, raaka-ainekäsikirja 2001. 951-817-839-9.

[5] Tampereen Teknillinen Yliopisto 2005. Atomien järjestäytyminen. Saatavissa: http://www.ims.tut.fi/vmv/2005/vmv_3_3.php. (viitattu 3.5.2013).